Die QS Methode Mizenboushi – wie Sie Ihr Unternehmen im frühen Produktentstehungsprozess mit dem DRBFM Design Review Based on Failure Mode unterstützen

Bananen werden unreif geerntet und grün ausgeliefert. Erst nach weiterer Reifezeit beim Zwischenhändler oder noch beim Endverbraucher werden diese genießbar. Dieses Vorgehensmuster hat sich auch in der Industrie herausgebildet und wird von den Herstellern mit dem harmlos klingenden Begriff der „kundenseitigen Anpassung“ verniedlicht. Im Klartext bedeutet dies: In der Entwicklung nicht entdeckte Fehler eines Produktes werden durch Kundenrückmeldungen, d.h. Beschwerden, deutlich. Das Produkt „reift“ also ebenfalls beim Kunden. Deshalb hat sich für diese Entwicklungsstrategie der Begriff „Bananenprinzip“ oder für die Produkte die „Bananaware“ etabliert. Dass diese Vorgehensweise mit QS Risiken behaftet ist, liegt auf der Hand. Wie fühlt sich der Kunde, der die Entwicklung nun unfreiwillig mitfinanziert? Statistiken belegen, dass die größten Probleme in der Qualitätssicherung QS nicht bei Neuentwicklungen, sondern bei Änderungen auftreten. Um Änderungen an neuen oder bereits am Markt befindlichen Produkten fehlerfrei umzusetzen, wurde die QS Methode Mizenboushi bzw. DRBFM (Design Review Based on Failure) entwickelt.

Bananen werden unreif geerntet und grün ausgeliefert. Erst nach weiterer Reifezeit beim Zwischenhändler oder noch beim Endverbraucher werden diese genießbar. Dieses Vorgehensmuster hat sich auch in der Industrie herausgebildet und wird von den Herstellern mit dem harmlos klingenden Begriff der „kundenseitigen Anpassung“ verniedlicht. Im Klartext bedeutet dies: In der Entwicklung nicht entdeckte Fehler eines Produktes werden durch Kundenrückmeldungen, d.h. Beschwerden, deutlich. Das Produkt „reift“ also ebenfalls beim Kunden. Deshalb hat sich für diese Entwicklungsstrategie der Begriff „Bananenprinzip“ oder für die Produkte die „Bananaware“ etabliert. Dass diese Vorgehensweise mit QS Risiken behaftet ist, liegt auf der Hand. Wie fühlt sich der Kunde, der die Entwicklung nun unfreiwillig mitfinanziert? Statistiken belegen, dass die größten Probleme in der Qualitätssicherung QS nicht bei Neuentwicklungen, sondern bei Änderungen auftreten. Um Änderungen an neuen oder bereits am Markt befindlichen Produkten fehlerfrei umzusetzen, wurde die QS Methode Mizenboushi bzw. DRBFM (Design Review Based on Failure) entwickelt.

Die Methode Mizenboushi unterstützt das präventive Denken

Die QS Methode Mizenboushi kann mit „Verhinderung von Qualitätsproblemen“ übersetzt werden und bezieht sich somit auf die QS. Die Methode Mizenboushi wurde im Hause Toyota von dem Japaner Dr. Tatsuhiko Yoshimura entwickelt. Mizenboushi will durch kreatives Denken die frühen Phasen des Produktentstehungsprozesses so absichern, dass potenzielle Fehler antizipiert werden und damit verbundene Schwierigkeiten nicht entstehen können. Der Ablauf der QS Methode Mizenboushi wird als GD3-Konzept bezeichnet und ist in drei Phasen gegliedert:

„Good Design“

Entwickle einen Produktentwurf, der den Kundenanforderungen entspricht. Ändere nur das Nötigste und halte die Komplexität gering. Nutze ein konservatives und robustes Design auf Basis bewährter Komponenten und Prozesse (Beachte Design Rules, z. B. für Materialien, Abmessungen, Dimensionierungen, Grenzwerte, usw.). Die Strategie lautet: Vom individuellen Optimum zum allgemeinen Optimum.

„Good Discussion“

Diskutiere bereits zu einem frühen Zeitpunkt der Entwicklung in einem interdisziplinären Team der am Entwicklungsprozess beteiligten Mitarbeiter über die in der Good Design-Phase entwickelten Konstruktionsergebnisse. Analysiere alle Änderungen zu bereits bewährten Lösungen in Hinsicht auf deren Auswirkungen und leite geeignete Maßnahmen ab. Identifiziere hierzu mögliche Fehlerursachen und konstruktive Wechselwirkungen zur Qualitätssicherung QS.

„Good Dissection (Good Design Review)“

Überprüfe die in der Good Discussion-Phase erarbeiteten Maßnahmen durch Tests an Prototypen unter realitätsnahen Einsatzbedingungen und bewerte die Ergebnisse. Untersuche hierzu, ausgehend vom Gesamtsystem, alle Bauteile und Schnittstellen. In den Tests erkannte Probleme sind zu analysieren und deren Ursachen sind zu beseitigen.

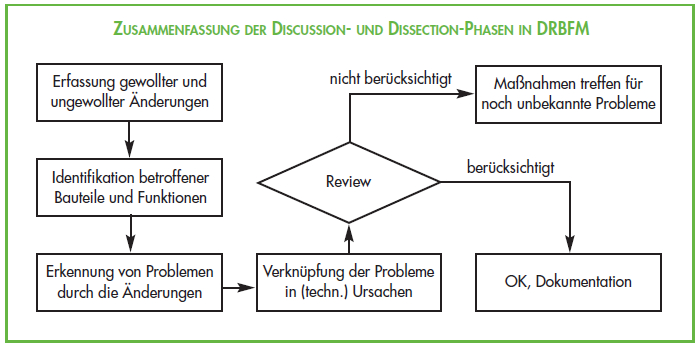

Diese drei Phasen der Methode Mizenboushi zur QS werden nacheinander durchlaufen. Zentraler Punkt dieser Denkweise ist die Methode DRBFM (Design Review Based on Failure Mode), welche die wesentlichen Schritte der Phasen Good Discussion und Good Dissection logisch zusammenfasst.

GRATIS VORLAGE: Nutzen Sie die kostenlose Vorlage Erstellung einer Prozessbeschreibung zur verbindlichen Dokumentation

standardisierter Unternehmensabläufe.

Die Methode DRBFM – Design Review Based on Failure Mode – unterstützt das kreative Vorgehen

Den Ausschlag für die Entwicklung der Methode Design Review Based on Failure Mode (DRBFM) bei Toyota gab die Erkenntnis, dass dort das Fehlerpotenzial bei Produktänderungen am größten war. Dr. Tatsuhiko Yoshimura hatte festgestellt, dass die Kreativität der Entwickler und an der Entwicklung beteiligter Mitarbeiter durch den formellen Aufbau der FMEA gehemmt wurde. Die QS Methode wurde deshalb halbherzig umgesetzt. Für die QS Methode DRBFM – Design Review Based on Failure – wurde deshalb die systematische Basis der FMEA genutzt und um den Freiraum kreativer Aspekte erweitert. Der Freiraum im Design Review Based on Failure kommt im Wesentlichen durch eine intensive Kommunikation und offene Diskussion in Teams zustande. Anhand eines (möglichst) realen Produktes und mit Hilfe von Formblättern und Fragetechniken bleibt der Prozess im Design Review Based on Failure Mode trotzdem strukturiert.

Video: Was ist die FMEA?

Video: Der Methodenbaum

Die Durchführung des Design Review Based on Failure Mode sollte im Team erfolgen

Zur Durchführung eines QS DRBFM-Projektes (Design Review Based on Failure) sollte ein interdisziplinäres Kernteam aus Konstrukteuren, Produktionsexperten, Fachleuten aus der Material- und Werkstoffkunde sowie dem Qualitätsmanagement gebildet werden. Für spezielle Fragestellungen können situativ weitere Disziplinen hinzugezogen werden. Der Prozess des Design Review Based on Failure Mode wird typischerweise mit einem strukturierten Formblatt unterstützt. Die Struktur des Formblatts entspricht den unten abgebildeten Schritten im Prozess des DRBFM Design Review Based on Failure. Für die Bearbeitung ist es sehr vorteilhaft, das Formular in einem möglichst großen Format (am besten DIN A0) zur Verfügung zu stellen. Der Übertrag der Einträge aus weiteren Formularen kann mit Post-it-Zetteln erfolgen, um flexibel Änderungen zu ermöglichen. Während der kreativen Phasen sollten keine voreiligen Bewertungen erfolgen, damit eigentlich gute Ideen nicht zurückgehalten werden.

AUSBILDUNG: Mit der Ausbildung Basiswissen ISO 9001:2015 erhalten Sie den Einstieg in die Grundlagen des

Qualitätsmanagements nach ISO 9001.

Durchführung der QS Methode „Design Review Based on Failure Mode“ (DRBFM)

Zur Durchführung des Design Review Based on Failure Mode (DRBFM) sind die Schritte, die in der nachfolgenden Tabelle aufgeführt sind zu berücksichtigen. Die DRBFM Design Review Based on Failure stellt die Grundlage für die QS Methode Mizenboushi dar.

| Beschreibung der einzelnen Aktivitäten in der Analysephase und der Phase des Design Reviews | Schritte im DRBFM-Prozess |

| Die in oranger Farbe ausgefüllten Schritte der Analysephase (erster Teil des Formblattes) sind der FMEA sehr ähnlich. Häufig wird dieser Teil auch „kreative FMEA“ genannt. Es geht darum zu erkennen, welchen (negativen) Einfluss die geplanten Produktänderungen auf die Produktfunktionen haben könnten, wo die eigentlichen Ursachen liegen könnten und was dies für (negative) Folgen für den Kunden hätte. |

| Alle Änderung, die gewünscht (gewollt) sind, als auch die daraus ggf. resultierenden ungewollten Änderungen sollten detailliert mit dem Auslöser der Änderungen aufgelistet und beschrieben werden. Falls möglich, sollten die Angaben quantifiziert werden (z.B. Reduzierung der Wandstärke um 0,25 mm). | Bauteile, Baugruppen, gewollte und ungewollte Änderungen. |

| In diesem Schritt sollen die Funktionen des Produktes verdeutlicht werden. Für die unterschiedlichen Funktionsarten (Basisfunktion, Leistungsfunktion, Begeisterungsfunktion, Sicherheitsfunktion, usw.) sollte eine Funktionsanalyse mit Haupt- und Nebenfunktionen erfolgen. Zugehörige Funktionskriterien wie Temperatur, Druck, Drehmoment, usw. sollten genannt werden. | Funktionsanalyse |

| Die sich aus der Änderung ergebenden Funktionsrisiken sollten aus der Sicht des Kunden beschrieben werden (keine zu vagen Aussagen!): Bruchgefahr beim Öffnen, Falschbedienung durch zu hohe Komplexität, Deformation bei der Erwärmung, Verschleiß bei der einseitigen Krafteinleitung, Kundenunzufriedenheit durch zu hohes Geräuschniveau, usw. | Befürchteter Funktionsverlust | Fehlermöglichkeiten resultierend aus der Änderung |

| Beispiele für weitere Aspekte aus dem späteren Design Review: Terminprobleme, Kostensteigerungen, nicht vorhandene technische Machbarkeit mit dem eigenen Maschinenpark, rechtliche Aspekte der Genehmigung, usw. | Weitere Befürchtungen (Design Review) | Fehlermöglichkeiten resultierend aus der Änderung |

| Es gilt zu antizipieren, wann und durch welche Zusammenhänge sich das Funktionsrisiko in der Praxis realisieren könnte. Hier sollten QS Methoden wie das Ishikawa-Diagramm, kombiniert mit der Methode „5 mal warum?“, zum Einsatz kommen. Wirksame Gegenmaßnahmen benötigen die wirklichen Ursachen! | Hauptursache | Wann/In welcher Form treten die Einflüsse auf? |

| Beispiele für weitere Aspekte aus dem späteren Design Review: Erfahrungen und Erkenntnisse aus Tests und Validierungen könnten auf tiefer liegende systematische Fehlerursachen hinweisen, die vorher nicht erkennbar waren. | Weitere Ursachen (Design Review) | Wann/In welcher Form treten die Einflüsse auf? |

| Vor weiteren Aktivitäten müssen die Folgen für den Benutzer des Produktes (externer Kunde) aber auch für mit dem Produkt verbundene Aspekte, wie angrenzende Teile im Bauraum, davon abhängige Systeme, Fertigungsprozesse, Montageprozesse, Wartungsaktivitäten, Entsorgung und Rücknahme der Produkte, usw. ermittelt werden. | Mögliche Folgen für den Kunden |

| Zur Gewichtung der resultierenden Maßnahmen bietet sich eine Priorisierung der Bedeutung aus Kundensicht an: Prio. 1: Sicherheitsproblem oder Versagen der Produktfunktion (Hauptfunktion). Prio. 2: Eine nebensächliche Funktion versagt, das Produkt ist jedoch mit Einschränkungen weiter nutzbar. Prio. 3: Emotionales bzw. sensorisches Problem (Verschmutzung, Geräuschbildung, Vibrationen, usw.). | Bedeutung der Folgen für den Kunden |

| Bereits getroffene Maßnahmen zur Vermeidung des Fehlers sollten beschrieben und falls möglich quantifiziert werden. Zum besseren Verständnis sind Skizzen vorteilhaft. Erfahrungen mit ähnlichen Problemstellungen und durchgeführten Maßnahmen sind aufzulisten (lessons learned). | Derzeitige Maßnahmen zur Vermeidung des Fehlers |

| Die in der Analysephase entstandenen Ansätze werden durch ein interdisziplinäres Design Review-Team (interne / externe Experten, QM, Kunden, Zulieferer, usw.) nachvollzogen und auf weitere mögliche Funktionsverluste und Fehlerpotenziale untersucht. Das Ziel ist die Bewertung, ob ein Produkt zu einem bestimmten Zeitpunkt die notwendige Reife hat. |

| Erscheinen die derzeitigen Maßnahmen nicht ausreichend, werden zusätzlich konstruktiven Maßnahmen zur Risikominimierung definiert. Die Festlegung der Maßnahmen erfolgt typischerweise in der Arbeitsgruppe aus der Diskussion heraus. Ggf. kann die Maßnahmenfindung durch Kreativitätstechniken unterstützt werden. | Konstruktive Maßnahmen |

| Namentliche Nennung der Verantwortlichen und der Deadline. | Verantwortlichkeit / Termin |

| Um die Wirkung der konstruktiven Änderungen nachzuweisen, sind bei Bedarf Versuche zum Nachweis der Robustheit mitsamt den notwendigen Mustern oder Prototypen zu planen. Diese Validierungsmaßnahmen sollten die vorher zugrunde gelegten Nutzungsszenarien berücksichtigen. | Entscheidung für Versuche und Tests |

| Namentliche Nennung der Verantwortlichen und der Deadline. | Verantwortlichkeit / Termin |

| Abstimmung mit den Planungsbereichen (Arbeitsvorbereitung, Logistik) und der Produktion, um zu ermitteln, inwieweit bestimmte Produktionsverfahren oder Änderungen der Produktionsbedingungen dem befürchteten Funktionsverlust vorbeugen könnten. | Prozessänderung in der Fertigung |

| Namentliche Nennung der Verantwortlichen und der Deadline. | Verantwortlichkeit / Termin |

| In der zusammenfassenden Betrachtung der erarbeiteten Ergebnisse werden für jede Maßnahme, die während des DRBFM-Projekts beschlossen wurde, die folgenden Fragen beantwortet: Was wurde getan? Wann wurde es getan? Welche Ergebnisse erbrachten die Maßnahmen? | Maßnahmenverfolgung auf Wirksamkeit |

Legende

| Fehlerkette (kreative FMEA) | Design Review |

.

.

Ich wünsche Ihnen viel Erfolg bei der Umsetzung der Mizenboushi Methode und des Design Review Based on Failure Mode in Ihrem Unternehmen.

Ihr Reinhold Kaim

Gerne teilen wir unser Wissen mit Ihnen, bitte beachten Sie dennoch, dass die Inhalte der Blogbeiträge urheberrechtlich geschützt sind.

Gerne teilen wir unser Wissen mit Ihnen, bitte beachten Sie dennoch, dass die Inhalte der Blogbeiträge urheberrechtlich geschützt sind.

Durch die Publizierung der Blogbeiträge sind Sie daher nicht berechtigt, diese zu verkaufen, zu lizenzieren, zu vermieten oder anderweitig für einen Gegenwert zu übertragen oder zu nutzen. Sie sind weiterhin nicht berechtigt, die Inhalte der Blogbeiträge in eigenständigen Produkten, welche nur die Inhalte der Blogbeiträge selbst beinhalten oder als Teil eines anderen Produkts zu vertreiben. Weiterhin dürfen Inhalte dieses Blogs auch auszugsweise nur mit schriftlicher Genehmigung des Herausgebers verwendet werden.

Besten Dank für Ihr Verständnis.

No Comment