Die Prozesswärme in der Industrie als größter Energieverbraucher – Teil 6 der Serie Energieeffizienz einfach erklärt

Unter Prozesswärme versteht man die Wärme, die in industriellen und gewerblichen Prozessen zur Veränderung von Stoffen oder Werkstücken gebraucht wird, etwa für Produktionsprozesse wie Gießen, Spritzgießen, Glühen, Härten, Sintern und Brennen oder für Trocknungsprozesse. Mit einem Anteil von 66 % am gesamten industriellen Energieverbrauch ist sie der wichtigste gewerbliche Energieeinsatz. Im Jahr 2015 betrug der Energieverbrauch durch Prozesswärme in der Industrie 21,6 % des gesamten Endenergieverbrauchs in Deutschland. Etwa die Hälfte der Prozesswärme wird in Brennöfen für thermische Prozesse eingesetzt, etwa 40 % zur Dampf- und Heißwassererzeugung für Prozesse vor allem in der Chemie-, Papier-, Investitionsgüter- sowie Nahrungs- und Genussmittelindustrie und der Rest überwiegend für industrielle Trocknungsprozesse. Wir wollen uns nun im Folgenden etwas genauer mit der Bedeutung der Prozesswärme für den Energieverbrauch in der Industrie beschäftigen und die Energieträger zur Erzeugung von Prozesswärme betrachten. Des Weiteren beschäftigen wir uns mit den mittels Prozesswärme erbrachten Energiedienstleistungen und weiteren relevanten Themen rund um die Prozesswärme.

Weitere Beiträge aus unserer Serie Energieeffizienz einfach erklärt:

Teil 1: Dies ist die Bedeutung der Energieeffizienz

Teil 2: Von der Energieeffizienz zur Energiequalität

Teil 3: Was ist Entropie und wie steht diese im Zusammenhang mit Energie?

Teil 4: Was ist Energie und welche Bedeutung hat sie?

Teil 5: Energieverbrauch in Deutschland – relevante Einsparpotenziale in Wirtschaft und Industrie

Teil 6: Die Prozesswärme in der Industrie als größter Energieverbraucher

Teil 7: Abwärmenutzung in der Industrie – Ermitteln Sie Ihre Potenziale mit der Pinch Analyse

Teil 8: Raumwärme und Warmwasser als Energieträger – So verbessern Sie Ihre Energieeffizienz

Teil 9: So verbessern Sie Ihre Energieeffizienz bei der Nutzung von Prozesskälte und Klimakälte

Teil 10: Energieeffiziente Elektromotoren und Pumpen als Querschnittstechnologien

Teil 11: So verbessern Sie Ihre Energieeffizienz durch energieeffiziente Beleuchtung am Arbeitsplatz

Teil 12: Energieeffizienz in der Informations- und Kommunikationstechnik

Teil 13: Energieeffizienz im Verkehr

Diese Energieträger finden Verwendung bei der Erzeugung von Prozesswärme in der Industrie

Die wichtigsten Endenergieträger für die Erzeugung von Prozesswärme waren mit gut 45 % Gas und mit knapp 25 % Kohle. Alle anderen Energieträger spielten eine deutlich geringere Rolle, der Anteil erneuerbarer Energien lag bei nur 5 %. Der Einsatz der Energieträger ist jedoch über die Branchen sehr ungleich verteilt und hängt sowohl von den im Prozess benötigten Temperaturen als auch von anderen Aufgaben ab, die der Energieträger übernehmen kann: so ist Koks im Hochofenprozess zugleich primäres Reduktionsmittel und sorgt durch seine mechanische Stabilität für eine stabile Schichtung. Der Stromverbrauch für Prozesswärme betrug 2015 in der Industrie 17,2 % des gesamten industriellen Energieverbrauchs, damit sind elektrothermische Prozesse nach den Antrieben der zweitwichtigste industrielle Energieverbraucher.

![]() Unser Tipp

Unser Tipp

Ausbildung: In der Ausbildung Basiswissen Energieeffizienz erlangen Sie fundierte Grundkenntnisse in der nachhaltigen Energieverbrauchsoptimierung zur Erhöhung der Energieeffizienz in Ihrem Unternehmen.

Dies sind die wichtigsten Energiedienstleistungen durch unmittelbare und mittelbare Prozesswärme

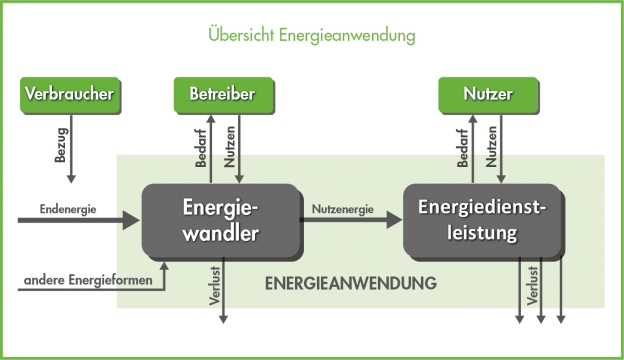

Die Energieanwendung besteht aus zwei Teilprozessen: Die eingekaufte Endenergie wird durch einen Energiewandler in Nutzenergie umgewandelt, die dann für eine Energiedienstleistung genutzt wird. Im Falle der Prozesswärme entspricht die Nutzenergie der Wärme, die dann z. B. zur Veränderung eines Stoffes oder Werkstückes genutzt wird. Bei der Energiewandlung wird bei Prozesswärme zwischen der unmittelbaren und der mittelbaren Erwärmung unterschieden. Bei der unmittelbaren Erwärmung wird dem zu erwärmenden Gut elektrische Energie zugeführt, die direkt im zu erwärmenden Gut in thermische Energie umgewandelt wird. Ein Wärmetransport findet also nur innerhalb des zu erwärmenden Gutes statt. Bei der mittelbaren Erwärmung dienen entweder Wärmeerzeuger, in denen Brennstoffe eingesetzt werden, oder aber Heizleiter, bei denen Strom eingesetzt wird, als Energiewandler. In der Regel muss die Wärme über Wärmeleitung oder Konvektion zum Wirkort transportiert werden. Werden Zwischenwärmeträger wie Dampf oder Heißwasser genutzt, kommen noch wärmeübertragende Bestandteile des Energiewandlers hinzu. Zu den wichtigsten Energiedienstleistungen, die mittels Prozesswärme erbracht werden, zählen:

- Gewinnung von Grundstoffen wie z. B. Eisen

- Schmelzen von Metallen und Kunststoffen zum Vergießen oder zu anderen Zwecken

- Erwärmen zum anschließenden Warmumformen

- Wärmebehandlungen zum Glühen und Härten von Metallteilen

- Schweißen und Löten

- Thermisches Trennen z. B. Verdampfen oder Destillieren

- Trocknen

- Garen und Backen

- Haltbarmachen in der Lebensmittelindustrie

- Erwärmen von Wasser für Wasch- und Spülvorgänge

Einen großen Anteil am Energieverbrauch haben Elektrolyseprozesse, u. a. zur Gewinnung von Aluminium und zur Chlorherstellung.

Die Entwicklung der Energieeffizienz von Prozesswärme in der Industrie

In der Vergangenheit hat sich der Anteil der Prozesswärme am gesamten Energieverbrauch kontinuierlich verringert. Bezogen auf den Nettoproduktionswert ist der Brennstoffeinsatz zwischen 1965 und 1995 um 60 % gesunken. Der Stromeinsatz ist etwa gleichgeblieben, was an der gestiegenen Automatisierung und dem Energiebedarf für z. B. Mess-, Steuer- und Regelungstechnik liegt. Der Anteil am Gesamtenergieverbrauch lag 2005 noch bei 26,3 %. Der Rückgang liegt zum einen an der Verlagerung energieintensiver Grundstoffproduktion in andere Länder und dem Trend zu Produkten mit höherer. Aber auch verbesserte Brennertechnologie und mittels MSR-Technik verbesserte Temperatur- und Prozessführung haben ihren Teil zur Energieeffizienz beigetragen. Vor allem in den sehr energieintensiven Prozessen der Eisen- und Stahl- sowie der Zementindustrie ist der Energieeinsatz ein bedeutender Kostenfaktor und der Einsatz in der Regel schon aus diesem Grund mittlerweile effizient. Das verbleibende Einsparpotenzial ist sehr prozessspezifisch und nicht auf andere Betriebe und Prozesse übertragbar. Ähnliches gilt auch für die Grundstoffproduktion in der chemischen Industrie. Da bei diesen Prozessen sowohl technisch-betriebliche Kriterien wie die Flexibilität und Robustheit, als auch Wirtschaftlichkeit mit Aspekten des Ressourcen- und Energieverbrauchs sowie der Emissionen unter einen Hut gebracht werden müssen, sollte vor allem bei Anlagenänderungen und Neuplanungen auf eine systematische Betrachtung des Effizienzpotenzials geachtet werden.

Das Potential von Industrieöfen zur Energieeffizienz – Wie senkt man den Energieverbrauch?

Verluste treten bei wärmetechnischen Anlagen zumeist in Form von Wärmeabgabe, Strahlung und Leitung über die Umschließungsfläche, in Verbrennungsabgasen und durch Abluftverluste auf. Die Anlage selbst kann ebenfalls Energie speichern, z.B. wenn sie erwärmt wird. Wenn diese Speicherung vernachlässigt werden kann, spricht man von einem stationären Anlagenzustand. Ist das nicht der Fall, von einem instationären Anlagenzustand. Diese Zustände spielen vor allem dann eine Rolle, wenn sich das reale Betriebsgeschehen aus Nutzungszeiten, Leerbetriebszeiten und Unterbrechungszeiten mit unterschiedlichen Energieverbräuchen zusammensetzt. Dann werden typische Zeitanteile für Nutzungszeiten, Leerbetrieb und Unterbrechungen für den Untersuchungszeitraum festgelegt, deren jeweilige Energieverbräuche ermittelt und nach den Zeitanteilen gewichtet beim Gesamtverbrauch berücksichtigt. Der typische Energieverbrauch neuer Industrieöfen ist gegenüber alten Öfen, die beim Austausch im Durchschnitt 30 Jahre auf dem Buckel haben, um etwa 30 % geringer. Aufgrund der langen Lebensdauer ist die Betrachtung der Lebenszykluskosten wichtig, um das Einsparpotenzial energieeffizienter Angebote zu erkennen. Die Verbesserungen gehen auf reduzierte Wand- und Abgasverluste, bei Schutzgasöfen auch auf Einsparungen im Bereich der Schutzgase zurück. In Zukunft wird mit weiteren Einsparpotenzialen in Höhe von 10 % gerechnet. Die Fortschritte können zum Teil auch in Form einer Nachrüstung bestehender Anlagen genutzt werden, vor allem durch Isolierung, verbesserte Brennertechnik und direkte Abwärmenutzung. Welche Maßnahmen sinnvoll sind, sollte durch eine systematische energietechnische Bewertung (mit Wirtschaftlichkeitsanalyse) erfasst werden.

Ein erster Indikator für die Qualität der Isolierung ist die Temperatur an der Außenwand des Ofens. Insbesondere bei kontinuierlich betriebenen Öfen gilt es, die Wärmeverluste hier zu reduzieren. Bei Öfen im Chargenbetrieb ist es dagegen wichtiger, die Speicherwärmekapazität der Außenwand gering zu halten. Zusätzliche Wärmeverluste entstehen an Wärmebrücken, die es daher zu eliminieren gilt, sowie an Türen und Durchführungen. Türen sollten daher so klein wie möglich und die Öffnungszeiten so kurz wie möglich gehalten werden. Moderne Brenner für Industrieöfen sind mit Rekuperator- oder Regeneratorbrennern ausgestattet. Beide nutzen die im Abgas enthaltene Wärmeenergie zur Vorwärmung der Verbrennungsluft. Beim Rekuperatorbrenner wird die Verbrennungsluft im Gegenstrom zum heißen Abgas durch eine Rippenrohrkonstruktion, den Rekuperator, geführt, in dem die Wärmeenergie auf die Verbrennungsluft übertragen wird. Bei Regeneratorenbrennern wird die Abwärme in einer Speichermasse zwischengespeichert. Bei Drehregeneratoren dreht sich die Speichermasse, die zugleich als Wärmeüberträger fungiert: auf der einen Seite erhitzen die heißen Abgase die Speichermasse, die beim Drehen in den Bereich gerät, der im Gegenstromprinzip von der Brennluft durchströmt wird und erwärmt diese. Beim weiteren Drehen gelangt die abgekühlte Speichermasse wieder in den Bereich des Abgasstromes. Geprüft werden sollte, ob es weiteren Wärmebedarf gibt, mit denen die Abwärme aus Kühl-, Abschreck- oder Transportmedien genutzt werden kann, die mitunter einige Megawatt betragen kann. Mögliche Wärmesenken sind etwa Brauchwassererwärmung oder Hallenbeheizung. Bei größeren Wärmemengen kann auch in ein öffentliches Fernwärmenetz eingespeist werden. Ist die Abwärme für eine direkte Nutzung zu kalt, kann sie auch mit einer Wärmepumpe auf höheres Temperaturniveau gebracht werden.

Video: Revision ISO 50001:2018

Video: ISO 50001 – Überblick über die Norm

Die Bedeutung der Prozesswärme für Energiedienstleistungen – Was ist ein thermischer Prozess?

Gemeinsam ist allen thermischen Prozessen, dass Wärme genutzt wird, um eine Energiedienstleistung zu erbringen – in thermodynamischen Begriffen also: um eine Arbeit zu verrichten. Wärme und Arbeit sind die beiden grundlegenden Begriffspaare in der Thermodynamik. Wärme ist dabei die Energie, die aufgrund einer Temperaturdifferenz auf ein System übertragen wird. Alle andere Energie, die auf ein System übertragen wird, nennt man Arbeit. Die Unterscheidung ist deswegen von Bedeutung, weil Wärmeübertragung mit einer Änderung der Entropie verbunden ist, bei Arbeit ist das nicht der Fall. Die Begriffsdefinitionen zeigen auch bereits die Bedeutung des „Systems“: Für energetische Betrachtungen muss immer das betrachtete „System“ (z.B. eine Anlage, eine Produktionsstätte oder ein Unternehmen) von seiner Umgebung abgegrenzt werden. Es müssen also Systemgrenzen sowie Anfangs- und Endzeitpunkt der Untersuchung festgelegt werden. Zu unterscheiden ist weiter, ob die Systemgrenzen oder beweglich und ob das System geschlossen oder offen ist. Danach werden die Energieflüsse ermittelt, also die im Untersuchungszeitraum über die Systemgrenzen fließende Energie und eine Energiebilanz aufgestellt, denn durch den Energiefluss muss sich nach dem ersten Hauptsatz der Thermodynamik die Gesamtenergie im System ändern.

Die Gesamtenergie setzt sich aus allen Energieformen im System zusammen, insbesondere der Bewegungsenergie, der Lageenergie und der „mikroskopischen“ inneren Energie, zu der etwa die chemische Energie, thermische Bewegungen von Gasteilchen, Rotations- und Schwingungsenergien von Gasteilchen und thermische Schwingungen in Festkörpern gehören. Da es bei der Analyse von Wärmeprozessen in der Regel um die Betrachtung von Änderungen geht, muss man sich um die Energieformen, die sich nicht ändern, auch nicht kümmern. So bleiben bei thermischen Prozessen Bewegungs- und Lageenergie typischerweise gleich und müssen gar nicht erst in die Gesamtenergie einbezogen werden. Bei offenen Prozessen muss dagegen auch der Energiefluss betrachtet werden, der mit dem Materietransport verbunden ist. Bei stationären Fließprozessen ändern sich Gesamtmasse und Gesamtenergie nicht, was die Berechnung vereinfacht. Relevant sind in der Regel Änderungen der inneren Energie. Wärmezufuhr führt etwa zu einer Temperaturänderung des erwärmten Materials, die von seiner spezifischen Wärmekapazität abhängt. Weitere Änderungen der inneren Energie kommen z.B. durch Phasenübergänge, durch Änderungen des Stoffgefüges oder chemische Reaktionen zustande und müssen ggf. berücksichtigt werden. Bei konstantem Volumen entspricht die Wärmezufuhr der Änderung der inneren Energie. Bei konstantem Druck kann die Berechnung vereinfacht werden, indem mit der Enthalpie, der Summe aus innerer Energie und dem Produkt aus Druck und Volumen, gerechnet wird: Wenn das System keine andere Arbeit leistet als die Volumenänderung, entspricht die Wärmezufuhr der Enthalpieänderung. Die spezifischen Enthalpiewerte und die spezifischen Volumen können aus Tabellenwerken abgelesen werden. Die zur Veränderung der inneren Energie bzw. der Enthalpie genutzte Energie wird in thermischen Prozessen auch als Aktivenergie bezeichnet. Der Gesamtenergieverbrauch setzt sich also aus Aktivenergie, der in Materieströmen gebundenen Energie sowie der Wärmeabgabe über die Umschließungsflächen des Systems zusammen. Eine Wärmeabgabe kann auf drei Wegen erfolgen, die zu betrachten sind:

- Wärmestrahlung: Alle Festkörper (sowie Flüssigkeiten und größere Gasmassen) strahlen abhängig von ihrer Temperatur elektromagnetische Strahlung ab. Werden sie erwärmt, nimmt die Abstrahlung zu.

- Wärmeleitung: Wärme fließt in Materialien durch Energieaustausch zwischen benachbarten Teilchen von Bereichen höherer in Bereiche niedriger Temperatur. Die Wärmeleitung hängt von der Wärmeleitfähigkeit der Materialien ab Isoliermaterial hat z.B. eine geringe Wärmeleitfähigkeit.

- Konvektion: Wärme wird von einem Fluid (Gas, Flüssigkeit) als innere Energie „abgeführt“. So erwärmt sich Luft an einer warmen Oberfläche, steigt auf und gibt die Wärme in kälteren Luftschichten oder kalten Oberflächen wieder ab. Werden die wärmeführenden Strömungen technisch ausgelöst, etwa durch Lüfter, spricht man von „erzwungener Konvektion“.

![]() Unser Tipp

Unser Tipp

Gratis E-Learn: Mit diesem gratis E-Learning Kurs Umweltmanagement ISO 14001 verschaffen Sie sich einen schnellen und kurzweiligen Überblick zu den Grundlagen im Umweltmanagement.

Der Energieverbrauch durch Prozesswärme bei der Dampf- und Heißwassererzeugung – Wie schöpft man die Energieeffizienz aus?

Bei der Dampf- und Heißwassererzeugung wird von einem Brenner die Brennkammer eines Dampf- oder Heißwasserkessels erhitzt. Der erzeugte Dampf oder das Heißwasser werden mittels Pumpen und Rohrleitungen (und ggf. Speicher) verteilt. Durchschnittlich 40 % der eingesetzten Energie gehen als Abwärme verloren. Insbesondere bei Neubauten sollte überprüft werden, ob Prozesse wirklich Dampf benötigen, denn eine für Dampf konzipierte Verrohrung, Aggregate etc. erschweren den Einsatz alternativer Technologien wie Kraft-Wärme-Koppelung. Einzelne Prozesse, die Dampf benötigen, können ggf. auch dezentral versorgt werden. Verbesserungspotenzial bei bestehenden Anlagen besteht bei allen Komponenten: Die Auswahl des Brennstoffs beeinflusst Energiekosten und Kohlendioxid-Emissionen (bei biogenen Brennstoffen wie Biogas können diese vernachlässigt werden), die Brennertechnologie beeinflusst die Energieeffizenz. Wenn möglich, sollten Brennwertkessel eingesetzt werden und bei der Dampferzeugung die heißen Abgase zur Frischwasservorwärmung genutzt werden. Drehzahlgeregelte Brenner können gezielt in Teillastbereichen gefahren werden, anstatt Teillast durch An- und Abschalten anzusteuern, was Anfahrverluste bedeutet. Beim Verteilnetz und auch den Nutzungsanlagen sollte insbesondere bei Dampfnutzung auf eine adäquate Dämmung geachtet werden. Ist diese – wie an vielen älteren Anlagen – schwierig, können eventuell spezielle (Niedrigemissions-) Lacke helfen. Offene Bäder sollten bei Nichtbenutzung abgedeckt werden. Bei Prozessen mit ausgeprägten Lastspitzen können Wärmespeicher helfen, die Spitzenlast zu verringern. Zur Energieeffizienz gehört auch eine gute Instandhaltung: Insbesondere in Dampfnetzen kosten Undichtigkeiten viel Geld; und auch defekte Kondensatabscheider führen zu hohen Verlusten.

Die Energieeffizienz der Prozesswärme in der Industrie – Funktioniert eine Umstellung auf erneuerbare Energie?

Für eine „Dekarbonisierung“ der Energieversorgung stellt die Prozesswärme eine besondere Herausforderung dar: Über die Hälfte der Prozesswärme wird für Temperaturen über 500°C benötigt, bei der Glas- und Zementherstellung sowie in Schmelz- und Hochöfen werden oft Temperaturen weit jenseits der 1000°C benötigt. Die Erzeugung von Wärme aus erneuerbaren Quellen hat technologiespezifische Obergrenzen: Konzentrierende Solarthermie kann theoretisch über 500°C erzeugen, kommerzielle Systeme erreichen aber unter 300°C. Temperaturen jenseits der 1000 °C erlauben nur die Verbrennung von Bio-Methan, Wasserstoff und synthetischem Methan sowie die Wärmeerzeugung aus Strom. Stromeinsatz ist dort nicht möglich, wo Brennstoffe auch eine chemische oder andere Funktion einnehmen. Die Umstellung bedingt in jedem Fall einen erheblichen zusätzlichen Aufbau der erneuerbaren Stromerzeugung und vor allem der Erzeugung synthetischer Brennstoffe mittels Elektrolyse und ggf. Methanisierung aus erneuerbarem Strom.

Und nun, viel Erfolg bei der Verbesserung Ihrer Energieeffizienz!

Ihr Jürgen Paeger

Gerne teilen wir unser Wissen mit Ihnen, bitte beachten Sie dennoch, dass die Inhalte der Blogbeiträge urheberrechtlich geschützt sind.

Gerne teilen wir unser Wissen mit Ihnen, bitte beachten Sie dennoch, dass die Inhalte der Blogbeiträge urheberrechtlich geschützt sind.

Durch die Publizierung der Blogbeiträge sind Sie daher nicht berechtigt, diese zu verkaufen, zu lizenzieren, zu vermieten oder anderweitig für einen Gegenwert zu übertragen oder zu nutzen. Sie sind weiterhin nicht berechtigt, die Inhalte der Blogbeiträge in eigenständigen Produkten, welche nur die Inhalte der Blogbeiträge selbst beinhalten oder als Teil eines anderen Produkts zu vertreiben. Weiterhin dürfen Inhalte dieses Blogs auch auszugsweise nur mit schriftlicher Genehmigung des Herausgebers verwendet werden.

Besten Dank für Ihr Verständnis.

3 Comments

Guter Artikel über die Prozesswärme in der Industrie. Dies ist ein wichtiges Thema meiner Meinung nach, da Energieeffizienz allgemein und besonders in der Industrie noch effizienter gemacht werden soll. Die richtigen Dampfkessel für Industrie werden immer benötigt.

Sehr guter und verständlicher Artikel über Prozesswärme und Energieeffizienz. Umso höher die Temperatur umso schwieriger wird es mit der Energieeffizienz. Interessant, dass im Jahr 2015 der Energieverbrauch durch Prozesswärme in der Industrie 21,6 % den gesamten Endenergieverbrauchs in Deutschland ausmachte.

Gut zu wissen, dass elektrothermische Prozesse nach den Antrieben der zweitwichtigste industrielle Energieverbraucher sind. Ich bin in der Industrie tätig und interessiere mich für Wärmebehandlungsanlagen. Ich werde mich noch an den richtigen Ansprechpartner dafür wenden, um mich weitgehend beraten zu lassen.